Slagging dan fouling adalah fenomena menempel dan menumpuknya abu batu bara yang melebur pada pipa penghantar panas (heat exchanger tube) ataupun dinding boiler. Kedua hal ini sangat serius karena dapat memberikan dampak yang besar pada operasional boiler, seperti masalah penghantaran panas, penurunan efisiensi boiler, tersumbatnya pipa, serta kerusakan pipa akibat terlepasnya clinker. Keseluruhan masalah yang timbul tadi sering pula disebut dengan clinker trouble.

Fenomena menempelnya abu ini terutama dipengaruhi oleh suhu melebur abu (ash fusion temperature, AFT) dan unsur – unsur dalam abu. Selain kedua faktor tadi, evaluasi terhadap masalah ini juga dapat diketahui melalui perhitungan rasio terhadap beberapa unsur tertentu dalam abu.

Penilaian terhadap slagging & fauling ini perlu dilakukan secara menyeluruh dengan melibatkan berbagai faktor, karena terkadang hasilnya tidak akurat apabila hanya mendasarkan diri pada satu aspek saja. Karena terdapat banyak faktor yang terlibat dalam penilaian tersebut, maka disini hanya akan dijelaskan metode evaluasi yang umum dilakukan.

Slagging

Slagging adalah fenomena menempelnya partikel abu batubara baik yang berbentuk padat maupun leburan, pada permukaan dinding penghantar panas yang terletak di zona gas pembakaran suhu tinggi (high temperature combustion gas zone), sebagai akibat dari proses pembakaran batubara. Terkait hal ini, persoalan penting yang perlu mendapat perhatian terutama adalah dinding penghantar panas konveksi pada bagian outlet dari tungku (furnace), bila suhu gasnya melebihi temperatur melunak abu (ash softening temperature).

Meskipun mekanisme menempel dan menumpuknya abu pada dinding penghantar panas boiler adalah rumit secara umum dapat dijelaskan sebagai berikut:

Campuran mineral anorganik yang terdapat dalam abu batubara yang terdiri dari lempung (clay), pyrite, calcite, dolomite, serta kuarsa (quarts), menerima panas radiasi yang kuat di dalam tungku sampai akhirnya melebur. Saat abu yang melebur (molten ash) tadi bersentuhan dengan permukaan pipa yang suhunya relatif lebih rendah, abu akan mengalami pendinginan sehingga akhirnya menempel dan mengeras.

Ketebalan lapisan abu yang menempel ini biasanya tidak sampai pada tingkat yang mengganggu performa dinding penghantar panas. Lagi pula, abu tadi dapat dihilangkan dengan penempatan soot blower di dalam tungku secara tepat. Tetapi bila sebagian batubara yang dibakar tersebut memiliki suhu lebur abu (AFT) relatif rendah dan berkadar lempung tinggi, maka abu yang menempel akan membentuk lapisan dan lama – kelamaan akan berkembang. Jika hal ini berlangsung terus, maka dapat menyebabkan turunnya kapasitas keluaran boiler akibat beberapa masalah yang muncul, diantaranya adalah menurunnya penyerapan panas oleh tungku dan tersumbatnya lubang (orifice) pada tungku.

Untuk slagging ini, karakteristiknya dapat dinilai dari suhu lebur abu (AFT) dan kondisi abu itu sendiri. Suhu lebur abu yang rendah akan memudahkan terjadinya slagging. Kemudian, diketahui pula bahwa bila rasio unsur alkali (Fe2O3, CaO, MgO, Na2O, K2O) terhadap unsur asam (SiO2, Al2O3, TiO2) meninggi, potensi timbulnya slagging juga meningkat.

Berikut ini akan dijelaskan beberapa cara penilaian terhadap slagging.

a. Metode evaluasi representatif.

Metode ini dikembangkan oleh perusahaan Babcock & Wilcox (B & W) yang merupakan fabrikan boiler terkemuka dari Amerika.

Pada metode ini, penilaiannya akan berbeda sesuai dengan komposisi unsur pembentuk abu sebagaimana ditampilkan di bawah ini.

- Abu tipe bituminus … CaO + MgO < Fe2O3.

- Abu tipe lignit … CaO + MgO > Fe2O3.

Abu tipe bituminus

Pada tipe ini, karakteristik slagging ditentukan berdasarkan perhitungan rasio unsur alkali terhadap unsur asam, dengan kadar sulfur.

Rs (Slagging index) = {(Fe2O3 + CaO + MgO + Na2O+ K2O) / (SiO2 + Al2O3 + TiO2)} X S

S adalah Total Sulfur (%) dalam DB.

Standar nilai

Abu tipe lignit

Pada slagging, yang banyak berpengaruh adalah CaO yang merupakan unsur yang mudah menempel di dinding penghantar panas, dan Na2O yang merupakan unsur yang menentukan kekuatan ikatan abu yang menempel. Tipe lignit banyak mengandung kedua unsur tersebut. Dan parameter untuk penilaian slagging pada tipe ini adalah suhu melebur abu saja.

Hampir semua lignit termasuk sebagian besar batubara sub-bituminus dievaluasi berdasarkan perhitungan di bawah ini.

Rs (Slagging index) = {HT (Hemisphere Temp.) + 4 X IDT (Initial Deformation Temp.)} / 5

Meskipun suhu lebur abu dapat diukur dalam lingkungan oksidasi maupun reduksi., tetapi suhu pada kondisi reduksi pada umumnya menunjukkan angka yang lebih rendah dibandingkan pada kondisi oksidasi (50 ~ 2000C). Hal ini terkadang dapat mempengaruhi hasil penilaian.

Standar nilai

b. Rasio alkali dalam abu (base/acid ratio)

Rasio alkali dalam abu ditampilkan dalam persamaan berikut ini:

Rasio alkali dalam abu = unsur alkali / unsur asam = (Fe2O3 + CaO + MgO + Na2O+ K2O) / (SiO2 + Al2O3 + TiO2 )

Persamaan di atas menunjukkan rasio tingkat kemungkinan pembentukan low molten-salt oleh unsur – unsur logam dalam abu (kecuali Si yang non logam) pada saat pembakaran batubara.

Bila rasio ini tinggi, maka oksida dengan titik lebur rendah dan senyawa alkali akan mudah terbentuk, menyebabkan kecenderungan slagging juga meninggi. Untuk rentang nilainya, meskipun sedikit banyak tergantung pula dari unsur – unsur yang lain (persentase dari Fe2O3 , CaO, SiO2, Al2O3, dan lain – lain), tapi hampir semua abu menunjukkan kecenderungan suhu lebur abu yang rendah dan potensi slagging yang tinggi pada rasio 0.4 ~ 07.

Terkait hal ini, fabrikan boiler biasanya menentukan nilai rasio yang lebih rendah dari 0.4 ~ 0.5.

Standar nilai

c. Total alkali (Na2O + K2O)

Na2O dan K2O akan membentuk senyawa dengan titik lebur rendah bila berikatan dengan unsur yang lain. Meningkatnya kecenderungan slagging juga akan diikuti oleh meningkatnya kecenderungan fouling, sesuai dengan kadar alkali dalam abu. Oleh karena itu, pembuat boiler biasanya menentukan nilai total alkali kurang dari 5%, dengan angka ideal kurang dari 3%.

Yang perlu diperhatikan bahwa total alkali yang dimaksud disini bukan berarti jumlah dari seluruh unsur alkali dalam abu. Meskipun salah kaprah, tapi penyebutan ini sudah menjadi kelaziman. Hal ini karena istilah tersebut merujuk ke unsur alkali, terutama Na2O dan K2O yang mudah membentuk senyawa dengan titik lebur rendah. Mungkin istilah yang lebih tepat adalah “total oksida logam alkali”.

d. Unsur lainnya.

Selain cara – cara di atas, terdapat pula unsur – unsur lain yang juga mempengaruhi kecenderungan slagging. Diantaranya adalah

- Rasio besi / kalsium (Fe2O3 / CaO)

Secara umum diketahui bahwa rasio antara 0.2 ~ 10 akan berpengaruh pada penurunan suhu lebur abu, dengan rasio 0.3 ~ 3 menunjukkan gejala yang paling mencolok. Jadi, kecenderungan slagging akan meninggi pada rentang nilai ini.

- Besi oksida (Fe2O3)

Bila kalsium oksida (CaO) ditambahkan pada besi okssida (Fe2O3) maka suhu lebur akan turun dan kecenderungan slagging akan meningkat. Untuk itu, maka kadar Fe2O3 diharapkan tidak lebih dari 15%. Untuk desain boiler, nilai maksimalnya adalah 20%.

Disamping itu, kadar besi oksida yang banyak juga akan menyebabkan abunya berwarna kemerahan.

Fouling

Fouling adalah fenomena menempel dan menumpuknya abu pada dinding penghantar panas (super heater maupun re-heater) yang dipasang di lingkungan dimana suhu gas pada bagian belakang furnace lebih rendah dibandingkan suhu melunak abu (ash softening temperature).

Unsur yang paling berpengaruh pada penempelan abu ini adalah material basa terutama Na, yang dalam hal ini adalah kadar Na2O.

Bila kadar abu batubara banyak, kemudian unsur basa dalam abu juga banyak, ditambah kadar Na2O yang tinggi, maka fouling akan mudah terjadi.

Evaluasi karakteristik fouling sama dengan untuk slagging, yaitu dinilai berdasarkan rasio unsur basa dan asam, serta kadar Na2O di dalam abu. Jika nilai – nilai tadi tinggi, maka secara umum kecenderungan fouling juga meningkat.

Selanjutnya, kadar sulfur yang tinggi juga cenderung mendorong timbulnya fouling melalui pembentukan senyawa bersuhu lebur rendah, melalui persenyawaan dengan unsur basa ataupun besi.

Fouling yang berkembang akan dapat menyebabkan bermacam – macam masalah seperti penurunan suhu uap pada keluaran (outlet) super heater dan re-heater, serta menyempit dan tersumbatnya jalur aliran gas. Untuk menghilangkan abu ini dapat digunakan soot blower, sama seperti penanganan pada slagging.

Berikut ini akan dijelaskan beberapa cara penilaian terhadap fouling.

a. Metode evaluasi representatif.

Sebagaimana dijelaskan sebelumnya bahwa faktor utama yang mempengaruhi kondisi menempelnya abu adalah Na2O. Oleh karena itu, perusahaan B & W menentukan penilaian fouling berdasarkan persamaan di bawah ini. Untuk pembagian tipe abu juga sama dengan untuk slagging.

Abu tipe bituminus (CaO + MgO < Fe2O3)

Rf (Fouling index) = {(Fe2O3 + CaO + MgO + Na2O+ K2O) / (SiO2 + Al2O3 + TiO2 )} X Na2O

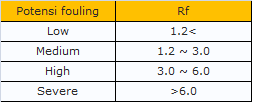

Standar nilai

Abu tipe lignit (CaO + MgO > Fe2O3)

Rf = kadar Na2O (%)

Standar nilai

b. Unsur lainnya.

Selain cara – cara di atas, terdapat pula unsur – unsur lain yang juga mempengaruhi kecenderungan fouling. Diantaranya adalah

- Na2O

Unsur yang paling berpengaruh terhadap kecenderungan fouling adalah unsur alkali, terutama Na. Seperti dijelaskan di atas bahwa pengaruh Na2O adalah besar. Batubara yang abunya (baik tipe lignit maupun bituminus) mengandung Na2O dengan kadar lebih dari 1~2% (sebagian fabrikan menunjuk angka lebih dari 2 ~ 4%) mengindikasikan memiliki kecenderungan fouling yang tinggi.

Di Jepang, standar kualitas batubara uap untuk Na2O adalah 0.1%~3% untuk pembangkitan listrik, dan maksimal 1.2% untuk industri semen.

Batas bawah untuk pembangkitan listrik adalah 0.1%, karena bila angkanya kurang dari ini akan menyebabkan turunnya performa keterambilan debu (untuk proses pengambilan debu dengan Electrostatic Precipitator suhu rendah yang banyak digunakan di Jepang).

Sedangkan untuk industri semen, standar angka (maksimal 1.2%) tadi bukan dimaksudkan untuk menilai kecenderungan fouling, tapi untuk fenomena penurunan kualitas beton terpasang yang disebut dengan alkali-aggregate reaction. Bila terdapat banyak Na2O dalam semen, maka akan timbul alkali-aggregate reaction yang dapat menyebabkan tulang beton menjadi aus atau mengembang, serta betonnya itu sendiri dapat mengembang dan retak.

Disamping Na, unsur lain di dalam semen yang juga dapat menyebabkan fenomena ini adalah K (Kalium). Selain berasal dari abu batubara seperti halnya Na, Kalium juga ada yang terbawa dari bahan baku semen.

Oleh karena itu, penilaiannya ditentukan oleh jumlah Na2O dan K2O di dalam semen, yang nilainya diharapkan tidak lebih dari 0.6%. Sedangkan yang terdapat dalam abu batubara, standar nilai yang ditetapkan adalah maksimal 1.2%.

Alasan mengapa angkanya sangat besar yaitu 1.2% adalah karena sedikitnya jumlah yang terbawa dari batubara untuk proses kalsinasi di kiln (diperlukan 110~120 kg batubara untuk produksi 1 ton semen). Selain itu, bila abu batubara diganti dengan lempung yang merupakan bahan baku sekunder (diperlukan 280~300 kg untuk produksi 1 ton semen), kadar Na2O dan K2O dapat diperoleh dalam jumlah yang sangat sedikit sesuai dengan rasio substitusi yang diperhitungkan.

Bila jumlah Na2O dan K2O dikonversi ke dalam basis Na2O, maka perhitungannya adalah Na2O + 0.658 K2O. Disini, angka 0.658 adalah hasil bagi antara berat molekul Na2O (61.98) dengan berat molekul K2O (94.20).

- CaO.

Batubara dengan kadar CaO dalam abu yang tinggi menunjukkan kecenderungan fouling yang tinggi pula. Disini, yang perlu mendapat perhatian adalah bila kadar CaO dalam abunya lebih dari 15~20%.

http://imambudiraharjo.wordpress.com/2009/06/19/slagging-dan-fouling/

Post a Comment for "Slagging Dan Fouling"

Silahkan berkomentar